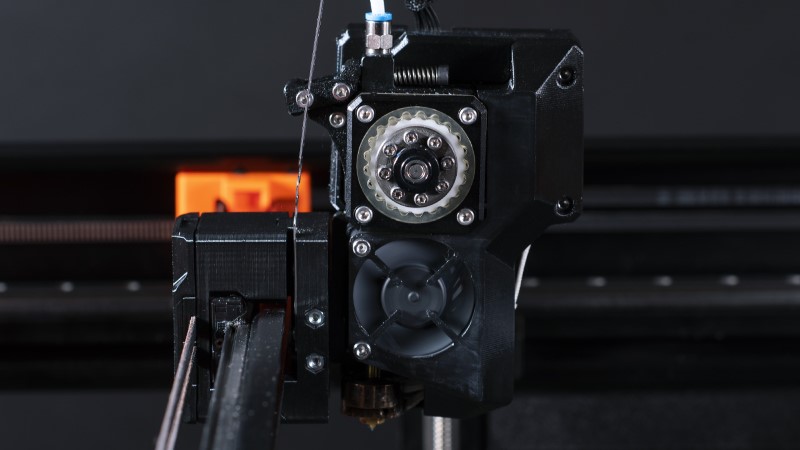

Nozzle produzido pela marca Bondtech, de maquinação superior.

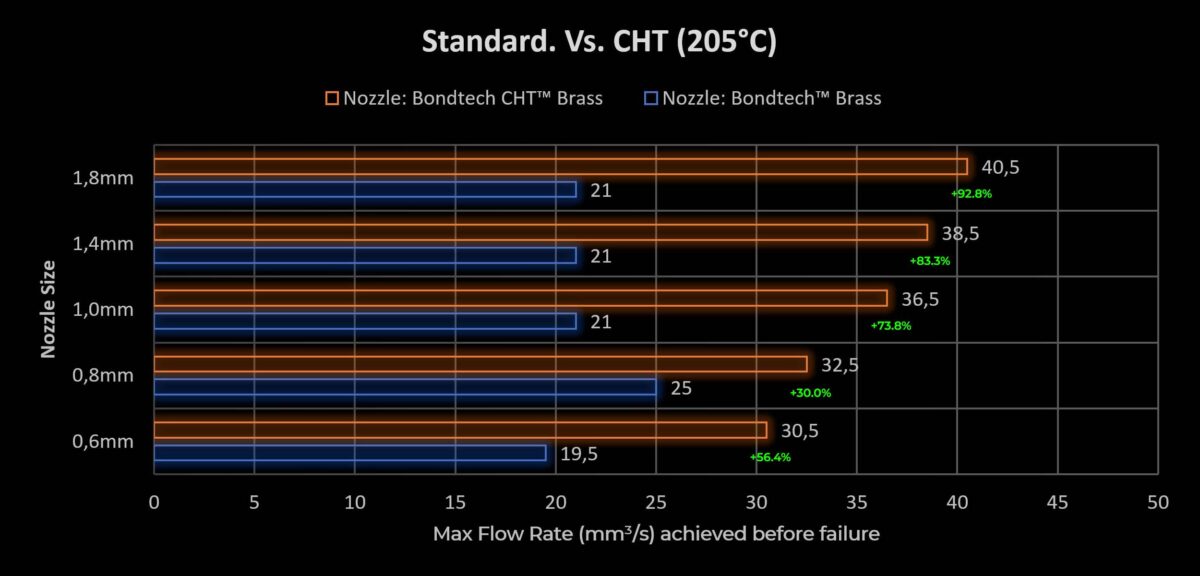

Os nozzles Bondtech CHT® dividem o filamento em 3 filamentos mais finos permitindo derreter o material a partir do interior. Ao fazê-lo, o material derrete mais rapidamente e podem ser utilizadas taxas de fluxo mais elevadas.

OBTENHA 30% A MAIS DE CAPACIDADE DE FUSÃO DO SEU HOTEND

Pode parecer impossível, mas é uma realidade. A Tecnologia de Aquecimento Core Heating é eficaz. Os resultados são ainda melhores do que o que prometemos no nosso Marketing.

Número de registo: EP3445568A1

Nozzles para impressoras 3D feitas de metal com pelo menos um ou vários orifícios para aumentar a área de superfície das paredes de aquecimento.

Um revestimento de Níquel é aplicado nos nossos bicos de Latão Revestido para proporcionar protecção contra a corrosão, erosão e abrasão. Com um revestimento de Níquel os bicos são mais resistentes à corrosão e têm um menor coeficiente de atrito, o que permite uma alimentação mais escorregadia do material e impede que o plástico adira à superfície do bico.

Maior capacidade de fusão através do aumento da área de superfície das paredes de aquecimento

Preço acessível

Maquinado com ultra-precisão

Nozzle de latão com superfície revestida a níquel

Pode ser usado com hotends de 1.75 ou 2.85mm.

Página do produto: LINK

Pagina de Análises: LINK

Compatível com a maioria das impressoras:

Para apertar correctamente o seu nozzle, recomendamos a utilizar a seguinte chave nanométrica: LINK

Recomendamos a leitura do artigo com informação à cerca do diâmetro dos nozzles

Para trocar este componente, recomendamos a leitura do manual.

1 unidade por embalagem;

0.4mm - Diâmetro

Optimizado para filamentos de 1.75mm;

Compatível com filamento de 2.85mm.

O Ultrafuse PAHT CF15 (antigo Innofil3D PAHT CF15) é um filamento de impressão 3D de alto desempenho que abre novos campos de aplicação na impressão FFF. Paralelamente às suas propriedades mecânicas avançadas, estabilidade dimensional e resistência química, tem uma processabilidade muito boa.

Funciona em qualquer impressora FFF com um bocal endurecido.

Além disso, a Ultrafuse PAHT CF15 é compatível com BVOH, material de suporte hidrossolúvel e HIPS, que permitem imprimir geometrias complexas que funcionam em ambientes desafiantes.

Maior resistência química do que a maioria das classificações PA

Resistência a altas temperaturas até 150°C

Partes fortes e duras

Alta estabilidade dimensional

Fácil de processar

Baixa absorção de humidade

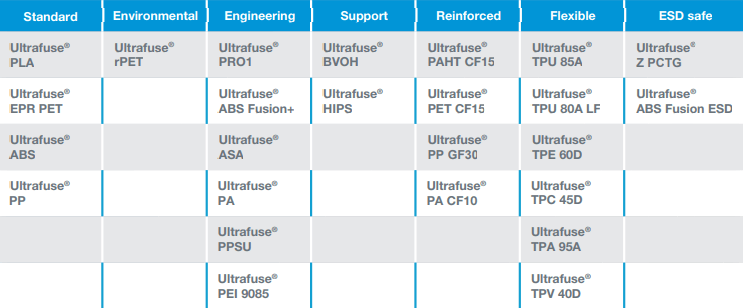

BASF é uma marca com sede na Holanda e dedica-se ao desenvolvimento e produção de filamentos de Impressão 3D.

Evolt é representante e distribuidor nacional da marca BASF

Os nossos especialistas em Fabrico de Filamentos Fusíveis (FFF) fornecem-lhe uma vasta gama de materiais que oferecem uma variedade de propriedades benéficas do material, tais como a facilidade de impressão, estabilidade dimensional, durabilidade e flexibilidade.

A gama de produtos Ultrafuse® oferece aplicações tanto para sistemas de extrusão Bowden como para sistemas de extrusão directa.

PA de alta temperatura com 15 % de fibra de carbono.

Ultrafuse® PAHT CF15 é um filamento de impressão 3D de alto desempenho que abre novas áreas de aplicação na impressão FFF. Funciona em qualquer impressora FFF com um bocal endurecido. Adicionalmente, é compatível com BVOH, material de suporte solúvel em água e HIPS, o que permite a impressão de geometrias complexas para os ambientes operacionais mais difíceis.

Ultrafuse® PAHT CF15 combina alta temperatura e resistência química com excelente resistência mecânica. Devido à sua excelente estabilidade dimensional, o seu componente impresso apresentará uma baixa retracção durante a impressão, assegurando uma experiência de impressão fácil. A natureza das fibras assegura que as peças permanecem muito fortes e altamente rígidas.

Material FDM de substituição de metal que oferece propriedades mecânicas avançadas, estabilidade dimensional e resistência química.

Indispensável em aplicações onde a extrema leveza é necessária mas ao mesmo tempo rigidez (módulo elástico) e resistência à flexão XYZ melhor do que PA12 e outros materiais plásticos e mais próximo do alumínio 5083.

Maior resistência química do que a maioria das classificações PA

Resistência a altas temperaturas até 150 °C

Componentes fortes e rígidos Estabilidade dimensional elevada

Fácil de processar

Baixa absorção de humidade

Geometrias complexas em ambientes desafiadores

Indústria Automóvel

Para uma correcta manutenção da sua impressora 3D, recomendamos sempre que trocar de material de filamento 3D, a efectuar uma purga com filamento especial de limpeza.

Desta forma garante que não ficam vestígios de material nas paredes do nozzle, evitando o acumular de crosta que é criado sempre que efectua trocas de material.

Com este produto evita problema como "clogs" e "jams" e fará com que o seu nozzle mantenha-se sempre limpo, durando muito mais tempo.

Poderá encontrar a partir de 1.49€ no seguinte LINK

Este material é considerado de difícil aderência à superfície da plataforma de impressão 3D de vidro ou PEI. Para evitar problemas de warpping e de aderência das peças, recomendamos a aplicar potenciador de aderência especial para PA Nylon.

Poderá encontrar no seguinte LINK

Este material é altamente abrasivo. Recomendamos a utilização de Nozzles de aço endurecido.

Poderá encontrar no seguinte LINK

Normalmente os filamentos Nylon são altamente higroscópicos, absorvendo rapidamente a humidade do ar passados poucos minutos após abertos, impossibilitando desta forma a correcta impressão 3D do mesmos. O resultado das impressões 3D de materiais com humidade tendem a ser frágeis e de acabamento irregular ou em certos casos, torna-se simplesmente impossíveis de imprimir.

Deverá de usar soluções de caixas fechadas com dessecante como sílica ou caixas próprias secadoras de filamento. AVISO: O recurso a forno para secagem do filamento invalida a garantia.

Poderá encontrar no seguinte LINK

750g- Rolo

PAHT CF15 Ultrafuse Black - Cor

1.75mm (+-0.05mm) - Espessura / Tolerância de diâmetro

250º a 270º - Temp. recomendada do Hotend

65º a 85º - Temp. recomendada da Heated bed (Recomendamos potenciador de aderência para PA)

Difícil - Facilidade de Impressão

*Os dados do produto são fornecidos de boa fé e representam propriedades típicas baseadas no nosso conhecimento e experiência actuais; estes dados não devem ser interpretados como limites de especificação ou valores padrão. As propriedades do produto podem ser alteradas sem aviso prévio. Este documento não cria qualquer responsabilidade, garantia ou garantia de desempenho do produto. É da responsabilidade do comprador determinar a adequação dos produtos Ultrafuse® para a aplicação pretendida.

Criação de moldes com PolyCast Filament da Polymaker

PolyCast™ é um filamento desenhado para produzir padrões de investimento para aplicações de fundição por cera perdida. A impressão em 3D reduz significativamente tanto o custo como o tempo de produção, eliminando o processo de fundição de ferramentas.

A família Specialty fornece filamentos únicos da Polymaker para desbloquear novas aplicações de impressão 3D.

Polymaker é uma marca com sede na Holanda e dedica-se ao desenvolvimento e produção de filamentos de Impressão 3D.

Evolt é representante distribuidor nacional da marca Polymaker

A Polymaker desenvolveu um segundo material (além da Polymaker PolySmooth) que usa tecnologia sem camadas. Este material é um material de fundição especial que pode substituir os modelos de cera usados no processo de fundição por cera. O uso da tecnologia Layer-Free é combinado com a tecnologia Ash-Free da Polymaker para criar um filamento de impressão 3D que é muito fácil de moldar e queima muito limpo. O material é chamado PolyCast e foi desenvolvido directamente para a indústria da fundição de metais. O processo de fabricação de peças metálicas a partir de padrões de cera está bem estabelecido e o PolyCast encaixa muito bem neste processo sem perturbar os métodos tradicionais. Em vez de injectar modelos de cera que são depois usados para fazer um molde de cerâmica, os utilizadores podem imprimir modelos PolyCast em 3D que substituem a cera enquanto eliminam a necessidade de ferramentas ou de moldagem por injecção. A produção de ferramentas é muitas vezes o factor limitante para trazer novos produtos para o mercado, uma vez que é demorado e dispendioso. O PolyCast permite uma iteração mais rápida do desenho e não é limitado por quantidades ou grandes quantidades mínimas de encomenda. Esta grande vantagem de tempo e custo levou a que o PolyCast tenha sido utilizado por muitas fundições em todo o mundo. Sem se desviarem do seu processo comprovado, podem testar novas geometrias e racionalizar a produção usando o fabrico de aditivos e o PolyCast.

Como mencionado anteriormente, PolyCast também tem tecnologia Layer Free, que permite que peças impressas em 3D sejam polidas até uma superfície lisa e brilhante, tornando o processo de fundição muito mais fácil, uma vez que as bolhas podem assentar entre camadas, causando defeitos no molde que se transferem para as peças metálicas. Um processo típico de fundição por cera perdida é o seguinte. Os desenhos CAD são impressos em 3D usando PolyCast e depois polidos no Polymaker Polysher. São depois ligados a uma árvore de cera, que pode conter várias peças e consiste em sprues e alimentadores que conduzem o fluxo do metal fundido. A árvore é então imersa numa pasta de cerâmica que reveste todas as superfícies da árvore e as peças impressas em 3D. Uma partícula de sílica é então pulverizada para dar espessura e resistência ao molde. Este processo é repetido até que uma casca de cerâmica se tenha formado à volta das peças impressas em 3D que seja suficientemente espessa para suportar o metal fundido. O revestimento cerâmico é então queimado num forno a temperaturas de 1200 °C, o que endurece a cerâmica e cria um revestimento muito duro e resistente ao calor. Durante este processo, os padrões impressos em 3D são cozidos a partir das conchas cerâmicas. A tecnologia sem cinzas normalmente deixa um resíduo de cinzas de 0,003% em peso após a queima. Isto significa que a peça impressa em 3D foi completamente vaporizada pelas altas temperaturas no forno de queima e uma superfície de fundição muito limpa é criada no interior do molde cerâmico. O metal fundido é então vertido nos moldes, o que solidifica na forma das peças impressas em 3D. A árvore de metal é então libertada da frágil casca cerâmica e as peças individuais são cortadas da árvore, que pode então ser reciclada. As peças são geralmente retrabalhadas com uma fresadora CNC para alcançar as tolerâncias desejadas para máquinas precisas. Em alguns casos, as peças metálicas podem ser facilmente limpas à mão e estão prontas para a produção sem fresagem CNC. Um molde completamente livre de cinzas é crucial para a qualidade final da peça metálica e é a tecnologia chave utilizada na PolyCast. A tecnologia sem camadas fornece uma camada limite sem bolhas nos moldes de cerâmica e também sela todas as superfícies da peça impressa em 3D, reduzindo o tempo necessário para o pós-processamento das peças metálicas.

A tecnologia sem camadas deu os retoques finais nas peças impressas em 3D, colocando-as na liga dos objectos de plástico tradicionalmente fabricados. Entre todos os outros benefícios da impressão em 3D, a capacidade de criar uma superfície lisa, brilhante, à prova de água e fácil de limpar é um grande avanço para as peças impressas em 3D que tornam a nossa vida moderna mais fácil a cada dia. Ao abrir novas formas geométricas, a tecnologia Layer Free ajudou a abrir novas portas para as caixas de mufla, permitindo tempos de execução mais curtos e uma maior individualização das peças metálicas. Isto, por sua vez, beneficiará muitas outras indústrias e terá um impacto verdadeiramente global à medida que desenvolvemos máquinas cada vez mais eficientes.

PolyCast™ apresenta a tecnologia Polymaker's Layer-Free™ e a tecnologia Polymaker's Ash-Free™:

A tecnologia Layer-Free™ envolve a exposição de uma peça impressa em 3D a um aerossol de micro-gotas de álcool, geradas por uma membrana perfurada, rapidamente vibratória, chamada nebulizador. O aerossol será então adsorvido pela superfície da peça impressa em 3D e torná-la-á lisa e sem camadas.

A tecnologia Ash-Free™ permite que o filamento da Polymaker, que foi concebido para fundição por investimento, queime de forma limpa sem qualquer resíduo, permitindo peças metálicas sem defeitos. A impressão em 3D tem sido usada para produzir padrões de fundição por investimento, uma vez que reduz tanto o custo como o tempo de produção de pequenos volumes.

A Polymaker oferece acessórios de impressão 3D para optimizar a experiência do utilizador com os seus filamentos.

O Polysher™ é uma unidade de pós-processamento de desktop concebida para remover linhas de camadas das impressões em PolySmooth™ e PolyCast™. O Polysher™ usa a tecnologia Polymaker's Layer-Free™ para criar uma fina névoa de álcool que suaviza uniformemente o modelo. Pode encontrar o mesmo disponível na nossa loja.

Este material é altamente higroscópico, absorvendo rapidamente a humidade do ar passados poucos minutos após aberto, impossibilitando desta forma a correcta impressão 3D do mesmo. O resultado das impressões 3D de materiais com humidade tendem a ser frágeis e de acabamento irregular ou em certos casos, torna-se simplesmente impossíveis de imprimir.

Deverá de usar soluções de caixas fechadas com dessecante como sílica ou caixas próprias secadoras de filamento.

Poderá encontrar no seguinte LINK

3kg- Rolo

PolyCast Natural - Cor

1.75mm (+-0.05mm) - Espessura / Tolerância de diâmetro

190º a 220º - Temp. recomendada do Hotend

0º a 70º - Temp. recomendada da Heated bed (0ºC mediante aplicação de 3DLAC)

Fácil - Facilidade de Impressão

Polymaker™ PC-ABS é uma mistura de polímeros PC/ABS que oferece excelente tenacidade e resistência ao calor ao mesmo tempo que apresenta bom acabamento superficial e boa compatibilidade com o revestimento de metal.

A gama Industrial de produtos fornece materiais de engenharia para desbloquear o uso da impressão 3d em múltiplas indústrias para novas aplicações. Os produtos industriais podem exigir equipamento e competências específicas.

Esta família de especialidades fornece filamentos únicos da Polymaker para desbloquear novas aplicações de impressão 3D.

Polymaker é uma marca com sede na Holanda e dedica-se ao desenvolvimento e produção de filamentos de Impressão 3D.

Evolt é representante distribuidor nacional da marca Polymaker

.

Ao imprimir com Polymaker™ PC-ABS é recomendado o uso de uma câmara aquecida.

É recomendado recozer a peça impressa logo após o processo de impressão para libertar o stress interno residual quando não se utiliza um compartimento aquecido.

Ajustes de recozimento: 90˚C durante 2h

Para uma correcta manutenção da sua impressora 3D, recomendamos sempre que trocar de material de filamento 3D, a efectuar uma purga com filamento especial de limpeza.

Desta forma garante que não ficam vestígios de material nas paredes do nozzle, evitando o acumular de crosta que é criado sempre que efectua trocas de material.

Com este produto evita problema como "clogs" e "jams" e fará com que o seu nozzle mantenha-se sempre limpo, durando muito mais tempo.

Poderá encontrar a partir de 1.49€ no seguinte LINK

Este material é considerado de difícil aderência à superfície da plataforma de impressão 3D de vidro ou PEI. Para evitar problemas de warpping e de aderência das peças, recomendamos a aplicar potenciador de aderência especial para PC Policarbonato.

Poderá encontrar no seguinte LINK

Este material é altamente higroscópico, absorvendo rapidamente a humidade do ar passados poucos minutos após aberto, impossibilitando desta forma a correcta impressão 3D do mesmo. O resultado das impressões 3D de materiais com humidade tendem a ser frágeis e de acabamento irregular ou em certos casos, torna-se simplesmente impossíveis de imprimir.

Deverá de usar soluções de caixas fechadas com dessecante como sílica ou caixas próprias secadoras de filamento.

Poderá encontrar no seguinte LINK

1kg- Rolo

PC-ABS White - Cor

1.75mm (+-0.05mm) - Espessura / Tolerância de diâmetro

250º a 270º - Temp. recomendada do Hotend

90º a 105º - Temp. recomendada da Heated bed

Muito Dificil - Facilidade de Impressão

Polymaker™ PC-ABS é uma mistura de polímeros PC/ABS que oferece excelente tenacidade e resistência ao calor ao mesmo tempo que apresenta bom acabamento superficial e boa compatibilidade com o revestimento de metal.

A gama Industrial de produtos fornece materiais de engenharia para desbloquear o uso da impressão 3d em múltiplas indústrias para novas aplicações. Os produtos industriais podem exigir equipamento e competências específicas.

Esta família de especialidades fornece filamentos únicos da Polymaker para desbloquear novas aplicações de impressão 3D.

Polymaker é uma marca com sede na Holanda e dedica-se ao desenvolvimento e produção de filamentos de Impressão 3D.

Evolt é representante distribuidor nacional da marca Polymaker

.

Ao imprimir com Polymaker™ PC-ABS é recomendado o uso de uma câmara aquecida.

É recomendado recozer a peça impressa logo após o processo de impressão para libertar o stress interno residual quando não se utiliza um compartimento aquecido.

Ajustes de recozimento: 90˚C durante 2h

Para uma correcta manutenção da sua impressora 3D, recomendamos sempre que trocar de material de filamento 3D, a efectuar uma purga com filamento especial de limpeza.

Desta forma garante que não ficam vestígios de material nas paredes do nozzle, evitando o acumular de crosta que é criado sempre que efectua trocas de material.

Com este produto evita problema como "clogs" e "jams" e fará com que o seu nozzle mantenha-se sempre limpo, durando muito mais tempo.

Poderá encontrar a partir de 1.49€ no seguinte LINK

Este material é considerado de difícil aderência à superfície da plataforma de impressão 3D de vidro ou PEI. Para evitar problemas de warpping e de aderência das peças, recomendamos a aplicar potenciador de aderência especial para PC Policarbonato.

Poderá encontrar no seguinte LINK

Este material é altamente higroscópico, absorvendo rapidamente a humidade do ar passados poucos minutos após aberto, impossibilitando desta forma a correcta impressão 3D do mesmo. O resultado das impressões 3D de materiais com humidade tendem a ser frágeis e de acabamento irregular ou em certos casos, torna-se simplesmente impossíveis de imprimir.

Deverá de usar soluções de caixas fechadas com dessecante como sílica ou caixas próprias secadoras de filamento.

Poderá encontrar no seguinte LINK

1kg- Rolo

PC-ABS Black - Cor

1.75mm (+-0.05mm) - Espessura / Tolerância de diâmetro

250º a 270º - Temp. recomendada do Hotend

90º a 105º - Temp. recomendada da Heated bed

Muito Dificil - Facilidade de Impressão

Criação de moldes com PolyCast Filament da Polymaker

PolyCast™ é um filamento desenhado para produzir padrões de investimento para aplicações de fundição por cera perdida. A impressão em 3D reduz significativamente tanto o custo como o tempo de produção, eliminando o processo de fundição de ferramentas.

A família Specialty fornece filamentos únicos da Polymaker para desbloquear novas aplicações de impressão 3D.

Polymaker é uma marca com sede na Holanda e dedica-se ao desenvolvimento e produção de filamentos de Impressão 3D.

Evolt é representante distribuidor nacional da marca Polymaker

A Polymaker desenvolveu um segundo material (além da Polymaker PolySmooth) que usa tecnologia sem camadas. Este material é um material de fundição especial que pode substituir os modelos de cera usados no processo de fundição por cera. O uso da tecnologia Layer-Free é combinado com a tecnologia Ash-Free da Polymaker para criar um filamento de impressão 3D que é muito fácil de moldar e queima muito limpo. O material é chamado PolyCast e foi desenvolvido directamente para a indústria da fundição de metais. O processo de fabricação de peças metálicas a partir de padrões de cera está bem estabelecido e o PolyCast encaixa muito bem neste processo sem perturbar os métodos tradicionais. Em vez de injectar modelos de cera que são depois usados para fazer um molde de cerâmica, os utilizadores podem imprimir modelos PolyCast em 3D que substituem a cera enquanto eliminam a necessidade de ferramentas ou de moldagem por injecção. A produção de ferramentas é muitas vezes o factor limitante para trazer novos produtos para o mercado, uma vez que é demorado e dispendioso. O PolyCast permite uma iteração mais rápida do desenho e não é limitado por quantidades ou grandes quantidades mínimas de encomenda. Esta grande vantagem de tempo e custo levou a que o PolyCast tenha sido utilizado por muitas fundições em todo o mundo. Sem se desviarem do seu processo comprovado, podem testar novas geometrias e racionalizar a produção usando o fabrico de aditivos e o PolyCast.

Como mencionado anteriormente, PolyCast também tem tecnologia Layer Free, que permite que peças impressas em 3D sejam polidas até uma superfície lisa e brilhante, tornando o processo de fundição muito mais fácil, uma vez que as bolhas podem assentar entre camadas, causando defeitos no molde que se transferem para as peças metálicas. Um processo típico de fundição por cera perdida é o seguinte. Os desenhos CAD são impressos em 3D usando PolyCast e depois polidos no Polymaker Polysher. São depois ligados a uma árvore de cera, que pode conter várias peças e consiste em sprues e alimentadores que conduzem o fluxo do metal fundido. A árvore é então imersa numa pasta de cerâmica que reveste todas as superfícies da árvore e as peças impressas em 3D. Uma partícula de sílica é então pulverizada para dar espessura e resistência ao molde. Este processo é repetido até que uma casca de cerâmica se tenha formado à volta das peças impressas em 3D que seja suficientemente espessa para suportar o metal fundido. O revestimento cerâmico é então queimado num forno a temperaturas de 1200 °C, o que endurece a cerâmica e cria um revestimento muito duro e resistente ao calor. Durante este processo, os padrões impressos em 3D são cozidos a partir das conchas cerâmicas. A tecnologia sem cinzas normalmente deixa um resíduo de cinzas de 0,003% em peso após a queima. Isto significa que a peça impressa em 3D foi completamente vaporizada pelas altas temperaturas no forno de queima e uma superfície de fundição muito limpa é criada no interior do molde cerâmico. O metal fundido é então vertido nos moldes, o que solidifica na forma das peças impressas em 3D. A árvore de metal é então libertada da frágil casca cerâmica e as peças individuais são cortadas da árvore, que pode então ser reciclada. As peças são geralmente retrabalhadas com uma fresadora CNC para alcançar as tolerâncias desejadas para máquinas precisas. Em alguns casos, as peças metálicas podem ser facilmente limpas à mão e estão prontas para a produção sem fresagem CNC. Um molde completamente livre de cinzas é crucial para a qualidade final da peça metálica e é a tecnologia chave utilizada na PolyCast. A tecnologia sem camadas fornece uma camada limite sem bolhas nos moldes de cerâmica e também sela todas as superfícies da peça impressa em 3D, reduzindo o tempo necessário para o pós-processamento das peças metálicas.

A tecnologia sem camadas deu os retoques finais nas peças impressas em 3D, colocando-as na liga dos objectos de plástico tradicionalmente fabricados. Entre todos os outros benefícios da impressão em 3D, a capacidade de criar uma superfície lisa, brilhante, à prova de água e fácil de limpar é um grande avanço para as peças impressas em 3D que tornam a nossa vida moderna mais fácil a cada dia. Ao abrir novas formas geométricas, a tecnologia Layer Free ajudou a abrir novas portas para as caixas de mufla, permitindo tempos de execução mais curtos e uma maior individualização das peças metálicas. Isto, por sua vez, beneficiará muitas outras indústrias e terá um impacto verdadeiramente global à medida que desenvolvemos máquinas cada vez mais eficientes.

PolyCast™ apresenta a tecnologia Polymaker's Layer-Free™ e a tecnologia Polymaker's Ash-Free™:

A tecnologia Layer-Free™ envolve a exposição de uma peça impressa em 3D a um aerossol de micro-gotas de álcool, geradas por uma membrana perfurada, rapidamente vibratória, chamada nebulizador. O aerossol será então adsorvido pela superfície da peça impressa em 3D e torná-la-á lisa e sem camadas.

A tecnologia Ash-Free™ permite que o filamento da Polymaker, que foi concebido para fundição por investimento, queime de forma limpa sem qualquer resíduo, permitindo peças metálicas sem defeitos. A impressão em 3D tem sido usada para produzir padrões de fundição por investimento, uma vez que reduz tanto o custo como o tempo de produção de pequenos volumes.

A Polymaker oferece acessórios de impressão 3D para optimizar a experiência do utilizador com os seus filamentos.

O Polysher™ é uma unidade de pós-processamento de desktop concebida para remover linhas de camadas das impressões em PolySmooth™ e PolyCast™. O Polysher™ usa a tecnologia Polymaker's Layer-Free™ para criar uma fina névoa de álcool que suaviza uniformemente o modelo. Pode encontrar o mesmo disponível na nossa loja.

Este material é altamente higroscópico, absorvendo rapidamente a humidade do ar passados poucos minutos após aberto, impossibilitando desta forma a correcta impressão 3D do mesmo. O resultado das impressões 3D de materiais com humidade tendem a ser frágeis e de acabamento irregular ou em certos casos, torna-se simplesmente impossíveis de imprimir.

Deverá de usar soluções de caixas fechadas com dessecante como sílica ou caixas próprias secadoras de filamento.

Poderá encontrar no seguinte LINK

750g- Rolo

PolyCast Natural - Cor

1.75mm (+-0.05mm) - Espessura / Tolerância de diâmetro

190º a 220º - Temp. recomendada do Hotend

0º a 70º - Temp. recomendada da Heated bed (0ºC mediante aplicação de 3DLAC)

Fácil - Facilidade de Impressão

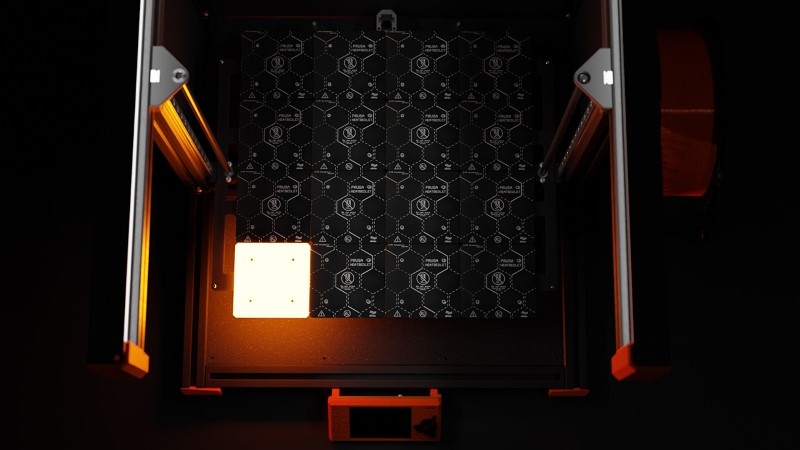

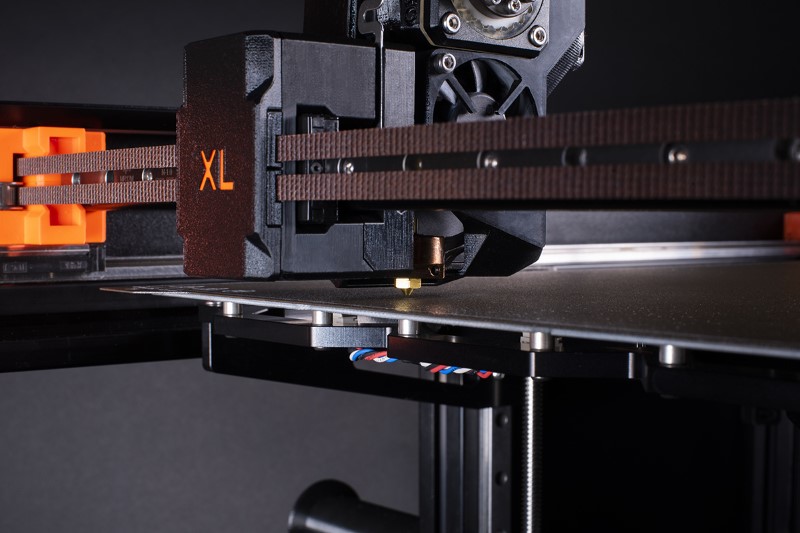

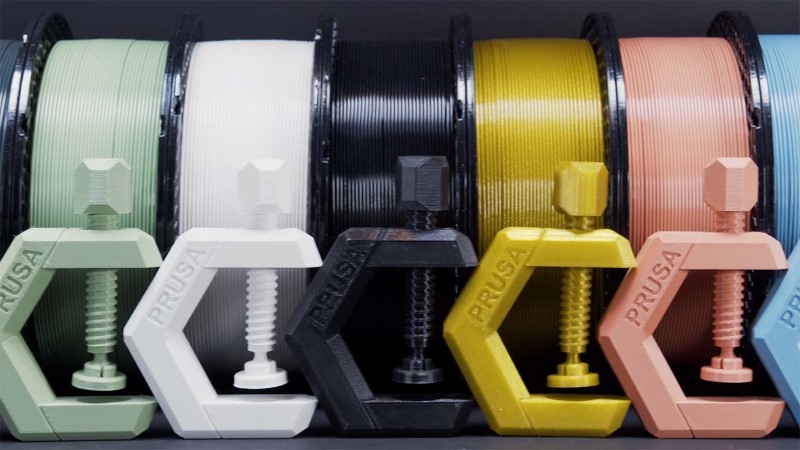

Impressora 3D Original Prusa XL Stock MONTADA já Montada.

Original Prusa, das impressoras mais famosas do mercado, largamente utilizada em todo o mundo. Impressora repleta de sensores e automatismos.

Recomendamos este modelo de Impressora 3D para uso profissional.

Dispomos de diversas industrias, escolas, escritórios e laboratórios com este modelo sendo a opção numero 1 em termos de fiabilidade e facilidade de uso.

Assistência Técnica em Portugal com serviço de manutenção/reparação em Aveiro e envio de peças em 24h.

A Prusa XL Original é uma impressora CoreXY 3D de grande escala com um volume de construção de 36×36×36 cm .

Apresentando um tool changer opcional com até 5 cabeças de ferramentas independentes, calibração automática da primeira camada para uma primeira camada sempre perfeita, e muitas características inteligentes, a XL permite imprimir objectos maciços com facilidade.

Havia uma série de variáveis que tivemos de considerar quando concebemos a nossa primeira impressora CoreXY. A primeira tinha, obviamente, o tamanho certo. Fixámos em 36 cm cúbicos - por uma série de razões. Quanto maior for uma impressora, mais propensa é a vibrações e outros efeitos indesejáveis que se traduzem em impressões de mau aspecto. Assim, a construção de uma MK3 maior não teria benefícios reais. Pelo contrário, na realidade. A utilização do mesmo desenho traria uma série de dores de cabeça para lidar - um grande e pesado colchão térmico movendo-se ao longo do eixo Y, menos estabilidade com valores mais elevados do eixo Z e assim por diante. CoreXY era o caminho a seguir.

36 cm cúbicos é mais do que suficiente para a grande maioria dos grandes objectos - pode, por exemplo, imprimir facilmente um capacete de cosplay numa só peça, ou produzir modelos arquitectónicos detalhados. Há outro aspecto importante a considerar com objectos maciços: quanto maior for a impressão, mais tempo leva a terminar. Ainda estamos a ajustar o firmware e as definições de impressão para lhe dizer a velocidade máxima, mas pode ter a certeza de que graças à extrusora pequena e leve de transmissão directa, o XL pode ser muito rápido. Apenas uma nota prévia: o nosso objectivo é a qualidade de impressão, não pretendemos aderir à SpeedBoatRace.

Contudo, estamos a considerar um firmware Klipper não apoiado, mas oficial para aqueles que procuram encontrar os limites. Seja como for, por mais rápido que o XL seja no final, grandes impressões (vários quilos) ainda demorarão dias a terminar. Esteja certo de que estamos a implementar todas as características comprovadas das nossas impressoras 3D actuais para reduzir o stress das impressões longas - como, por exemplo, sensores de pânico e de filamentos.

Além disso, há várias adições práticas como suportes telescópicos de bobinas de filamentos na lateral da impressora, que podem conter até 2-3kg de bobinas - serão necessárias porque o XL pode consumir através de uma bobina de filamentos normal num instante. Haverá também addons opcionais (protecção/encerramento de rascunho) disponíveis, que serão revelados mais tarde.

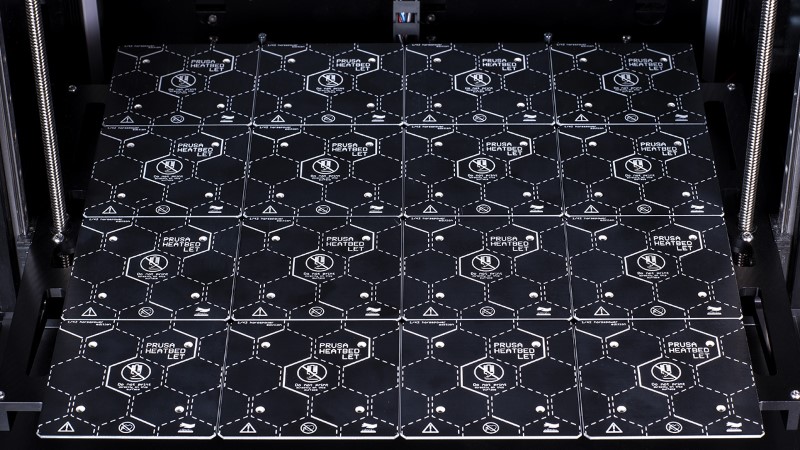

Com as dimensões definidas, poderíamos também terminar de desenvolver mais uma das características de ponta: o nosso novo colchão de aquecimento segmentado. Porque não utilizar simplesmente uma versão em escala da nossa cama "MK52" padrão? Sempre que vejo uma impressora 3D de grande escala a produzir algo pequeno, não consigo deixar de pensar no desperdício que é aquecer todo o enorme colchão térmico e queimar através de kilowatts de energia sempre que se quer imprimir algo. O nosso novo aquecedor com segmentos 9×9 cm individualmente controlados não só é eficiente em termos energéticos (é possível ligar/desligar almofadas individuais) como também reduz eficazmente o empenamento graças às suas aberturas de expansão entre cada segmento. Para explicar um pouco: os colchões de aquecimento regulares têm uma tendência para empenar à medida que a temperatura aumenta. O problema não é muito evidente com superfícies mais pequenas e pode ser parcialmente compensado com o nivelamento do leito da malha. Contudo, uma vez que se tenha um grande colchão de aquecimento, os problemas tornam-se mais visíveis.

Podemos fazer todo o tipo de coisas com a base de aquecimento segmentado - como o aquecimento alternado de segmentos individuais num padrão de tabuleiro de controlo (via PWM), o que reduz a carga na PSU. Um dos benefícios óbvios é a possibilidade de aquecer apenas alguns dos 16 segmentos da base térmica, no caso de o objecto impresso ser suficientemente pequeno. A grade vantagem é a possibilidade de segmentação e adição de mais módulos para futuro, caso pretendam ter uma impressora ainda maior!

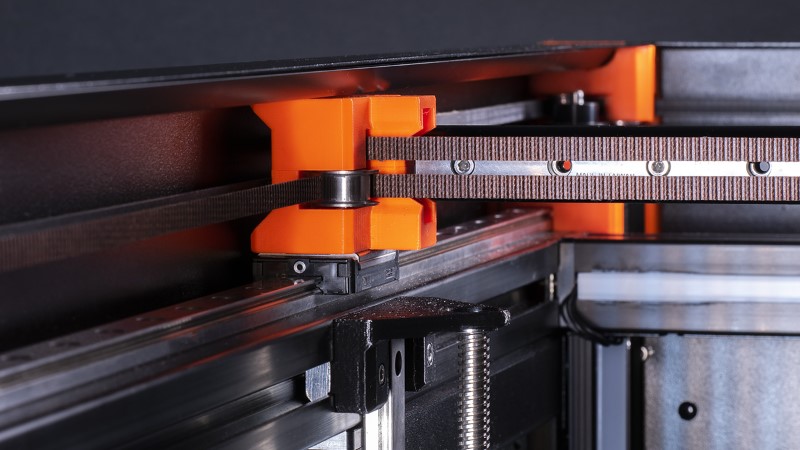

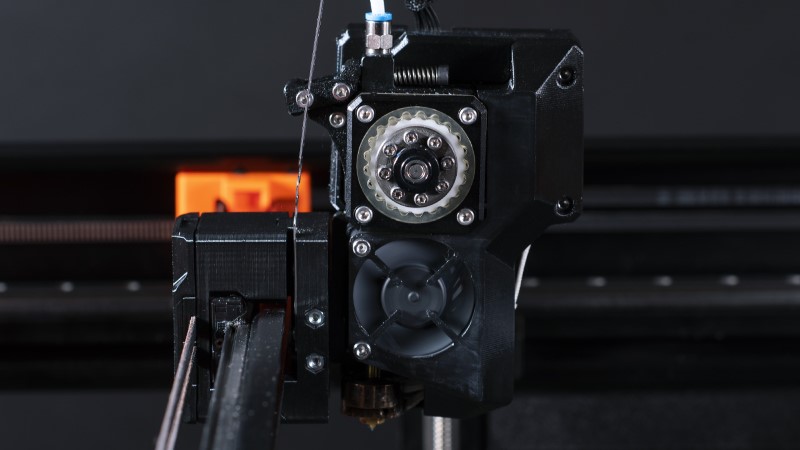

O XL está equipado com a nossa nova extrusora de próxima geração, "Nextruder" para abreviar. Levou-nos quase três anos a desenvolver e, honestamente, há tantas novidades, que é difícil encontrar a melhor para começar.

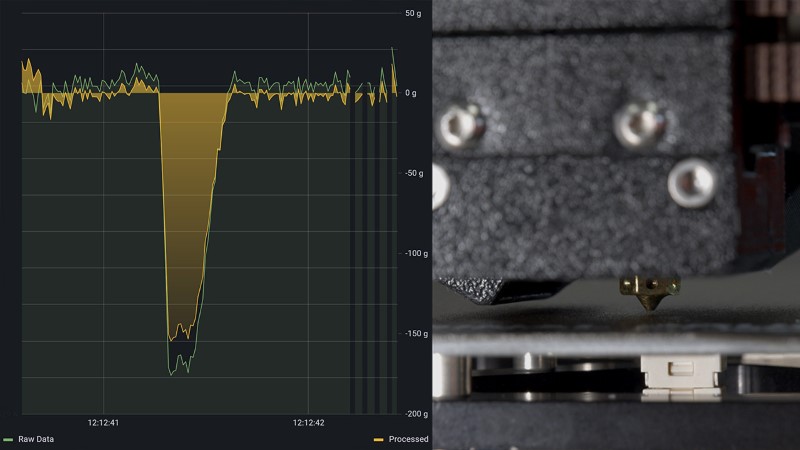

Portanto, vamos começar com algo que será visível cada vez que iniciar uma nova impressão: utilizamos um sensor de célula de carga altamente preciso para fornecer uma primeira camada sempre perfeita. Em vez de uma célula de carga fora da prateleira, desenvolvemos o nosso próprio sistema. Está incorporado no dissipador de calor sólido de peça única e permite-nos medir a carga física sobre o dissipador de calor. Como resultado, podemos utilizar o nozzle como sensor para "sondar" a superfície de impressão. Utilizamos leituras de dados analógicos, o que nos dá informações precisas para trabalhar.

Assim, em termos leigos: podemos utilizar o sistema de células de carga para realizar um cálculo incrivelmente preciso da altura para a primeira camada. Não importa se apenas trocou o nozzle ou a folha de impressão - não precisa de recalibrar nada. Não há necessidade de ajustar o Live Z, nem de calibrações manuais, nem de qualquer tipo de nylock mods complicados para alcançar uma primeira camada perfeita. Simplesmente funciona sempre e é uma alegria vê-lo acontecer. Se eu exagerar um pouco, teoricamente poderia colar uma tábua de madeira na impressora e ainda assim criaria uma primeira camada perfeita. Mas não o faça! 🙂 De qualquer modo, isto significa que em breve poderá dizer adeus ao mexer na primeira camada e Live Adjust Z!

No entanto, o sensor de célula de carga permite-nos fazer mais do que isso. Podemos agora reconhecer um encravamento no nozzle e fazer uma pausa na impressão. No futuro, uma das coisas em que nos queremos concentrar é a capacidade de detectar um encravamento parcial - para que a impressora possa notificá-lo a tempo antes que o encravamento real aconteça. E talvez até detectar se a impressão se soltou da cama.

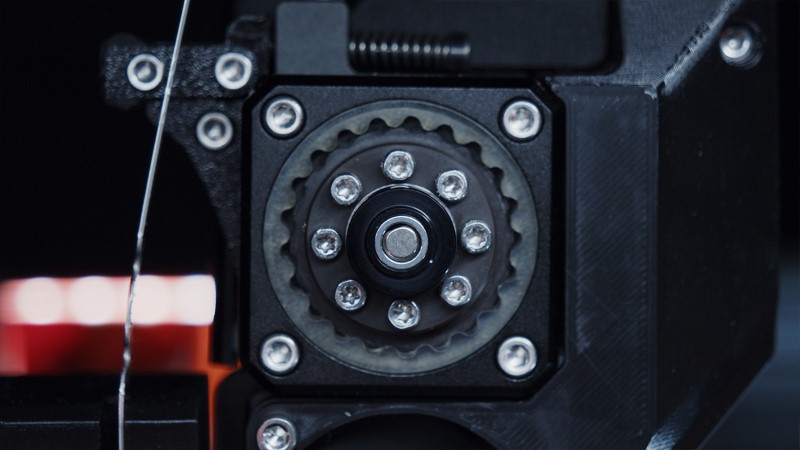

Para melhorar ainda mais a qualidade de impressão, a extrusora apresenta agora uma novíssima caixa de engrenagens cicloidal sem folga, desenvolvida internamente, com uma grande engrenagem de transmissão sem folga. Uau, apenas rola da língua, não é? 😀 Este sistema substitui a solução anterior por duas pequenas engrenagens ranhuradas e permite um maior controlo de como o filamento é introduzido no nozzle. De facto, implementámos uma solução um pouco exagerada - uma engrenagem de 20:1. Tem um desempenho bem acima da potência que vemos na maioria dos outros sistemas de extrusão no mercado e fornece uma força de empurrão extremamente elevada. E funciona surpreendentemente bem.

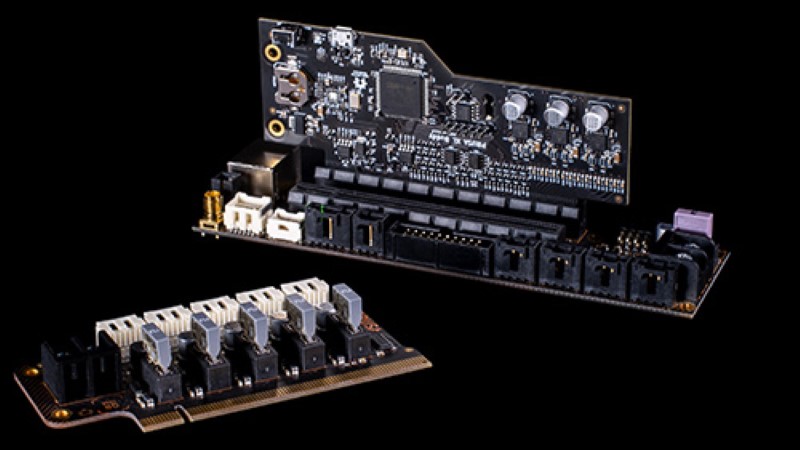

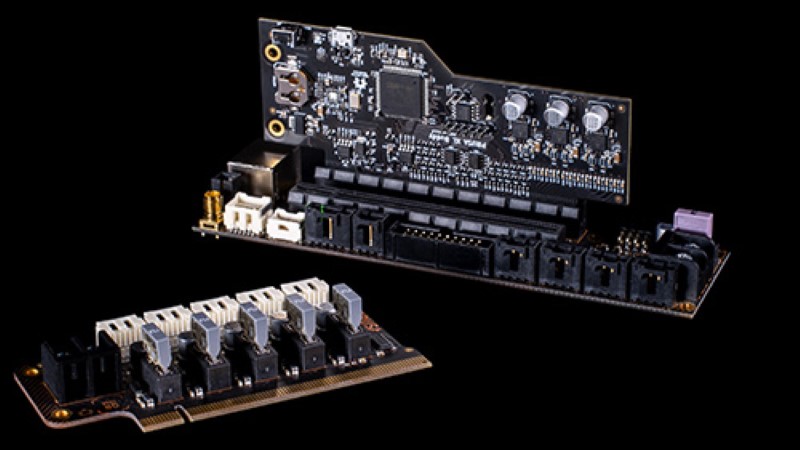

A Nextruder também apresenta uma placa de separação electrónica novinha em folha com um CPU dedicado e um driver de passo, por isso, basicamente, tudo na extrusora se liga directamente a esta placa, que é depois ligada através de uma interface de cabo único a um conector fácil de trocar na borda da nova motherboard personalizada de 32 bits. Acrescentámos também outro termistor na quebra de calor. Isto permite-nos ajustar a temperatura de acordo com as especificações do material e também detectar a fuga de calor.

O nozzle, que foi desenvolvido em cooperação com E3D, está embutido dentro de um conjunto totalmente novo que permite puxar facilmente todo o hotend (com peças totalmente metálicas) para fora da extrusora. O nozzle é ligado a um tubo metálico, o que evita vários problemas decorrentes de bocais insuficientemente apertados. Tornar o nozzle fácil de trocar foi fundamental porque queremos dar-lhe mais opções para imprimir com nozzles de diferentes tamanhos - por exemplo, utilizar um diâmetro maior para objectos mais duráveis e impressão mais rápida (vem a calhar com uma impressora 3D de grande escala). Para ser claro, embora possa parecer familiar, isto é diferente do sistema Revo.

Ao conceber o XL, não deixámos nenhuma pedra por virar. O Nextruder é a nova geração de extrusoras de impressoras 3D. Com electrónica incorporada, com um CPU dedicado e um driver de passo directamente na cabeça de impressão, a Nextruder é controlada através de um único cabo de ligação para facilitar a manutenção. Ventiladores, termistores, o bloco aquecedor e o motor da extrusora - tudo isto se liga directamente à placa dentro da cabeça de impressão.

A montagem da extrusora completamente redesenhada permitiu-nos implementar uma calibração de primeira camada totalmente automática para uma primeira camada sempre perfeita. Graças ao sensor de célula de carga desenvolvido internamente incorporado no dissipador de calor, o XL pode medir a carga física no dissipador de calor e utilizar o bocal para sondar a superfície de impressão. Desta forma, o XL pode utilizar o sistema de célula de carga para realizar um cálculo de altura incrivelmente preciso para a primeira camada. Não importa se apenas trocou o nozzle ou a folha de impressão, não há necessidade de recalibrar nada. Sem Live Z, sem ajustes manuais. O XL proporciona uma primeira camada perfeitamente suave cada vez que se inicia uma nova impressão. O sensor da célula de carga pode fazer mais, no entanto! Pode encontrar mais detalhes no nosso post de blogue!

Os filamentos já não são empurrados por duas pequenas engrenagens. Em vez disso, estamos a introduzir uma novíssima caixa de engrenagens cicloidal de retrocesso zero (relação 20:1) com uma grande engrenagem sem deslizamento. Isto permite um maior nível de controlo e também melhora a compatibilidade com materiais flexíveis. E ainda há mais: o bocal e o hotend são permutáveis a quente. O XL permite retirar da extrusora todo o novo conjunto hotend sem necessidade de o desmontar. Acrescentámos também outro termistor na quebra de calor, o que nos permite ajustar a temperatura de acordo com as especificações do material e também detectar a fuga de calor.

Porque XL é uma máquina CoreXY, acrescentar capacidades de troca de ferramentas é algo que nos vem sempre à mente. O resultado é que a máquina pode funcionar com um máximo de cinco cabeças de ferramentas independentes.

Desenvolvemos um mecanismo de acoplamento cinemático que não necessita de electroímanes ou outros elementos activos para funcionar. O sistema é extremamente preciso e dispõe de uma calibração de alinhamento de ferramentas totalmente automática, assegurando que após cada troca de ferramenta tudo esteja perfeitamente alinhado. O sistema também se baseia no sensor de célula de carga - sem mais impressões de calibração enfadonhas, tudo é automatizado. As cabeças de impressão irão apenas tocar num pequeno pino de calibração e configurar os offsets automaticamente.

Existem também sensores que asseguram que a cabeça da ferramenta foi trocada com sucesso. Temos vindo a realizar testes internos de troca de cabeça há já vários meses e somos mais de meio milhão de trocas de ferramentas bem sucedidas sem um único engate.

Como o trocador suporta até cinco cabeças de ferramentas, significa que pode: imprimir facilmente suportes solúveis, imprimir com até cinco cores, ou utilizar materiais muito diferentes (porque cada nozzle pode ser pré-aquecido a uma temperatura completamente diferente). Estamos até a pensar em misturar diferentes tamanhos de nozzles numa única impressão para encurtar o tempo de impressão. Claro que também estamos a considerar outras ferramentas, e não apenas extrusoras.

Se precisa simplesmente de uma impressora de grande escala, então a versão de um único extrusor é a que lhe convém. No entanto, tudo está pronto para uma actualização, para que possa executar até cinco cabeças de ferramentas. Uma vez instalado o mecanismo opcional de troca de ferramentas, pode facilmente trocar entre duas cabeças de ferramentas. Para três a cinco ferramentas, terá de adicionar uma placa de expansão. Desta forma, pode actualizar gradualmente o seu XL ao longo do tempo para se adaptar às suas necessidades. Por outras palavras: se comprar uma única ferramenta XL, poderá adquirir o permutador de ferramentas e cabeças de ferramentas individuais separadamente.

Construída de raiz, a Nextruder é uma extrusora novinha em folha para impressoras Prusa 3D originais. Significativamente mais leve e embalada com as mais recentes tecnologias, incluindo uma caixa de engrenagens sem folga e um mecanismo de transmissão sem deslizamento, a Nextruder foi concebida para proporcionar um desempenho de primeira linha e impressões 3D de aspecto surpreendente.

O XL é construído à volta de uma robusta estrutura de extrusão de alumínio, o que torna o XL estável e rígido. Graças a motores passo-a-passo de alta qualidade, calhas lineares, e um base térmica energeticamente eficiente com 16 segmentos controlados individualmente, o XL proporciona impressões 3D de grande aspecto até 36×36×36 cm

As impressões grandes podem facilmente demorar dias a terminar. No entanto, não precisa de se preocupar com cortes de energia. O XL apresenta recuperação de perdas de energia com base em hardware. Em caso de falha de energia, o XL armazena a última localização conhecida da extrusora, para que quando a energia é restaurada, a máquina possa retomar exactamente onde parou.

O Nextruder está equipado com a função de célula de carga, o que permite uma calibração de primeira camada totalmente automática sem QUALQUER intervenção do utilizador. Sem ajustes, sem afinação. Antes de cada impressão, o XL mede a distância entre o bico e a folha com precisão precisa, de modo a proporcionar uma primeira camada perfeita de cada vez.

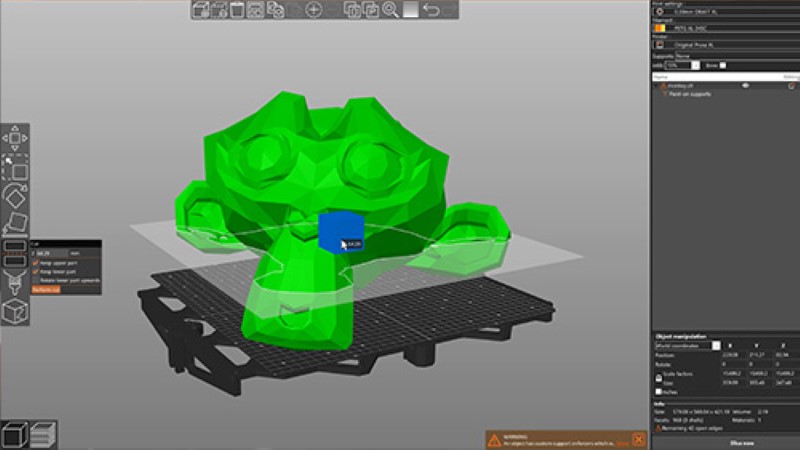

O nosso slicer multiplataforma desenvolvido internamente vem com perfis feitos internamente e totalmente testados para todas as nossas impressoras 3D e uma vasta gama de filamentos. Com ferramentas incorporadas, tais como geração de suporte avançado, corte, distribuição automática de objectos, engomagem e muitas outras, transformará os seus modelos 3D em ficheiros de impressão num instante!

A XL é alimentada por uma nova placa mãe de 32 bits com uma porta de expansão, permitindo uma fácil actualização para um máximo de cinco cabeças de ferramentas. Apresentando melhorias populares, tais como a impressão de um clique e a visualização do código G, o XL é fácil de configurar e operar.

O XL é totalmente compatível com uma vasta gama de vários tipos de materiais. Não importa se quer imprimir algo por diversão a partir de PLA e materiais flexíveis, ou se precisa de produzir protótipos duradouros a partir de PETG, ASA, Policarbonato e Polipropileno - o XL pode lidar com todos eles com facilidade.

O XL pode ser actualizado com até 5 cabeças de impressão individuais, cada uma impulsionada pela sua própria placa electrónica. O permutador de ferramentas desenvolvido internamente utiliza um sistema fiável resistente ao desgaste e calibração de alinhamento de ferramentas totalmente automática, assegurando milhões de trocas de ferramentas sem problemas. Isto torna a impressão com múltiplas cores e com suportes solúveis rápida e fácil.

Desenho da impressora: Core XY

Volume de construção: 36×36×36 cm

Diâmetro do filamento: 1,75mm, ampla gama de termoplásticos suportados (incluindo, mas não limitados a PLA, PETG, ASA, ABS...)

Extrusora: Caixa de engrenagem ciclóide 20:1 sem deslizamento, sensor de célula de carga

Trocador de ferramentas com até 5 cabeças de ferramentas (actualização opcional através de porta de expansão integrada)

Cama: Cama de calor segmentada com 16 segmentos controlados individualmente

Superfície de impressão: Chapas de aço magnéticas removíveis com diferentes acabamentos de superfície

Electrónica: Placa de 32 bits feita à medida com um slot de expansão, comunicação de cabo único com cabeças de ferramentas, características de rede, impressão com um clique

Nivelamento da cama Mesh bed Leveling: Calibração da primeira camada baseada em células de carga totalmente automática, sem ajuste Z vivo

Power Panic: em falha de energia, precisão de linha de código G com base em hardware, único

Ligação Ethernet: incorporada

Filamento PLA AzureFilm fabricado na EU. é um material para impressão 3D, sendo um filamento bastante durável e resistente.

As suas propriedades permitem a impressão de elementos precisos e de formas complexas, sendo que o PLA pode ser utilizado para criar protótipos funcionais, gadgets, brinquedos e objectos decorativos.

A facilidade de impressão deve satisfazer os hobbys e os utilizadores profissionais mais avançados.

O PLA AzureFilm é especialmente concebido para facilitar a sua utilização para todos os principiantes e principiantes.

É um material que se distingue por um acabamento brilhante, pelo que também é utilizado para a impressão de elementos decorativos.

O filamento PLA AzureFilm é compatível com quase todas as impressoras 3D, incluindo impressoras RepRap e MakerBot, Ultimaker, Bits from Bytes, Airwolf3D, Makergear, Printrbot, Bukobot, Creality, Type A Machines e muitas mais.

Este filamento a nível de aspecto visual é considerado um filamento SILK , sendo um material que se distingue por ter um acabamento metalizado brilhante incrível, sendo muito usado para a impressão de elementos decorativos.

O filamento PLA é um polímero estável, permanente e inodoro. Como contrapartida do PLA em relação ao ABS cabe mencionar que a sua temperatura de amolecimento é de 60ºC em relação aos 100ºC do ABS.

Se desejar obter acabamentos superficiais extraordinários com PLA recomendamos a revestir a superfície com de spray de alto enchimento usado por profissionais de pintura automóvel, no qual poderás encontrar na categoria de acessórios chamado Spray Primário de alto enchimento Berner.

Com o mesmo poderás lixar com lixas de água e polir até obteres um acabamento perfeito, sem se notarem as linhas e imperfeições.

Para obter maiores rendimentos de impressão 3D recomendamos a aplicar 3DLAC na base da plataforma.

Com a aplicação da mesma, poderás imprimir PLA sem sequer aquecer a HOTBED.

Caso aqueças a Hotbed a 60ºC para o material PLA, consegues eliminar na totalidade todos os problemas de warpping .

50g (Amostra) - Rolo

PLA Silk Yellow - Cor

1.75mm (+-0.02mm) - Espessura / Tolerância de diâmetro

220º a 230º - Temp. recomendada do Hotend

0º a 60º - Temp. recomendada da Heated bed (0ºC mediante aplicação de 3DLAC)

Muito Fácil - Facilidade de Impressão

Filamento PLA AzureFilm fabricado na EU. é um material para impressão 3D, sendo um filamento bastante durável e resistente.

As suas propriedades permitem a impressão de elementos precisos e de formas complexas, sendo que o PLA pode ser utilizado para criar protótipos funcionais, gadgets, brinquedos e objectos decorativos.

A facilidade de impressão deve satisfazer os hobbys e os utilizadores profissionais mais avançados.

O PLA AzureFilm é especialmente concebido para facilitar a sua utilização para todos os principiantes e principiantes.

É um material que se distingue por um acabamento brilhante, pelo que também é utilizado para a impressão de elementos decorativos.

O filamento PLA AzureFilm é compatível com quase todas as impressoras 3D, incluindo impressoras RepRap e MakerBot, Ultimaker, Bits from Bytes, Airwolf3D, Makergear, Printrbot, Bukobot, Creality, Type A Machines e muitas mais.

Este filamento a nível de aspecto visual é considerado um filamento SILK , sendo um material que se distingue por ter um acabamento metalizado brilhante incrível, sendo muito usado para a impressão de elementos decorativos.

O filamento PLA é um polímero estável, permanente e inodoro. Como contrapartida do PLA em relação ao ABS cabe mencionar que a sua temperatura de amolecimento é de 60ºC em relação aos 100ºC do ABS.

Se desejar obter acabamentos superficiais extraordinários com PLA recomendamos a revestir a superfície com de spray de alto enchimento usado por profissionais de pintura automóvel, no qual poderás encontrar na categoria de acessórios chamado Spray Primário de alto enchimento Berner.

Com o mesmo poderás lixar com lixas de água e polir até obteres um acabamento perfeito, sem se notarem as linhas e imperfeições.

Para obter maiores rendimentos de impressão 3D recomendamos a aplicar 3DLAC na base da plataforma.

Com a aplicação da mesma, poderás imprimir PLA sem sequer aquecer a HOTBED.

Caso aqueças a Hotbed a 60ºC para o material PLA, consegues eliminar na totalidade todos os problemas de warpping .

50g (Amostra) - Rolo

PLA Silk White - Cor

1.75mm (+-0.05mm) - Espessura / Tolerância de diâmetro

220º a 230º - Temp. recomendada do Hotend

0º a 60º - Temp. recomendada da Heated bed (0ºC mediante aplicação de 3DLAC)

Muito Fácil - Facilidade de Impressão

Filamento PLA AzureFilm fabricado na EU. é um material para impressão 3D, sendo um filamento bastante durável e resistente.

As suas propriedades permitem a impressão de elementos precisos e de formas complexas, sendo que o PLA pode ser utilizado para criar protótipos funcionais, gadgets, brinquedos e objectos decorativos.

A facilidade de impressão deve satisfazer os hobbys e os utilizadores profissionais mais avançados.

O PLA AzureFilm é especialmente concebido para facilitar a sua utilização para todos os principiantes e principiantes.

É um material que se distingue por um acabamento brilhante, pelo que também é utilizado para a impressão de elementos decorativos.

O filamento PLA AzureFilm é compatível com quase todas as impressoras 3D, incluindo impressoras RepRap e MakerBot, Ultimaker, Bits from Bytes, Airwolf3D, Makergear, Printrbot, Bukobot, Creality, Type A Machines e muitas mais.

Este filamento a nível de aspecto visual é considerado um filamento SILK , sendo um material que se distingue por ter um acabamento metalizado brilhante incrível, sendo muito usado para a impressão de elementos decorativos.

O filamento PLA é um polímero estável, permanente e inodoro. Como contrapartida do PLA em relação ao ABS cabe mencionar que a sua temperatura de amolecimento é de 60ºC em relação aos 100ºC do ABS.

Se desejar obter acabamentos superficiais extraordinários com PLA recomendamos a revestir a superfície com de spray de alto enchimento usado por profissionais de pintura automóvel, no qual poderás encontrar na categoria de acessórios chamado Spray Primário de alto enchimento Berner.

Com o mesmo poderás lixar com lixas de água e polir até obteres um acabamento perfeito, sem se notarem as linhas e imperfeições.

Para obter maiores rendimentos de impressão 3D recomendamos a aplicar 3DLAC na base da plataforma.

Com a aplicação da mesma, poderás imprimir PLA sem sequer aquecer a HOTBED.

Caso aqueças a Hotbed a 60ºC para o material PLA, consegues eliminar na totalidade todos os problemas de warpping .

50g (Amostra) - Rolo

PLA Silk Turquoise Blue - Cor

1.75mm (+-0.02mm) - Espessura / Tolerância de diâmetro

220º a 230º - Temp. recomendada do Hotend

0º a 60º - Temp. recomendada da Heated bed (0ºC mediante aplicação de 3DLAC)

Muito Fácil - Facilidade de Impressão